製造業においてDXが進まない理由は? 現状の課題と成功の秘訣について紹介します

DXは今やどの企業のビジネス戦略においても欠かせないものであり、それは製造業においても同じです。

しかし、製造業においてはDXの導入が他の業種と比較して遅れをとっているのが現状です。

この記事では製造業におけるDX導入が進まない理由と成功するためのDX化の推進方法を事例と共に紹介します。

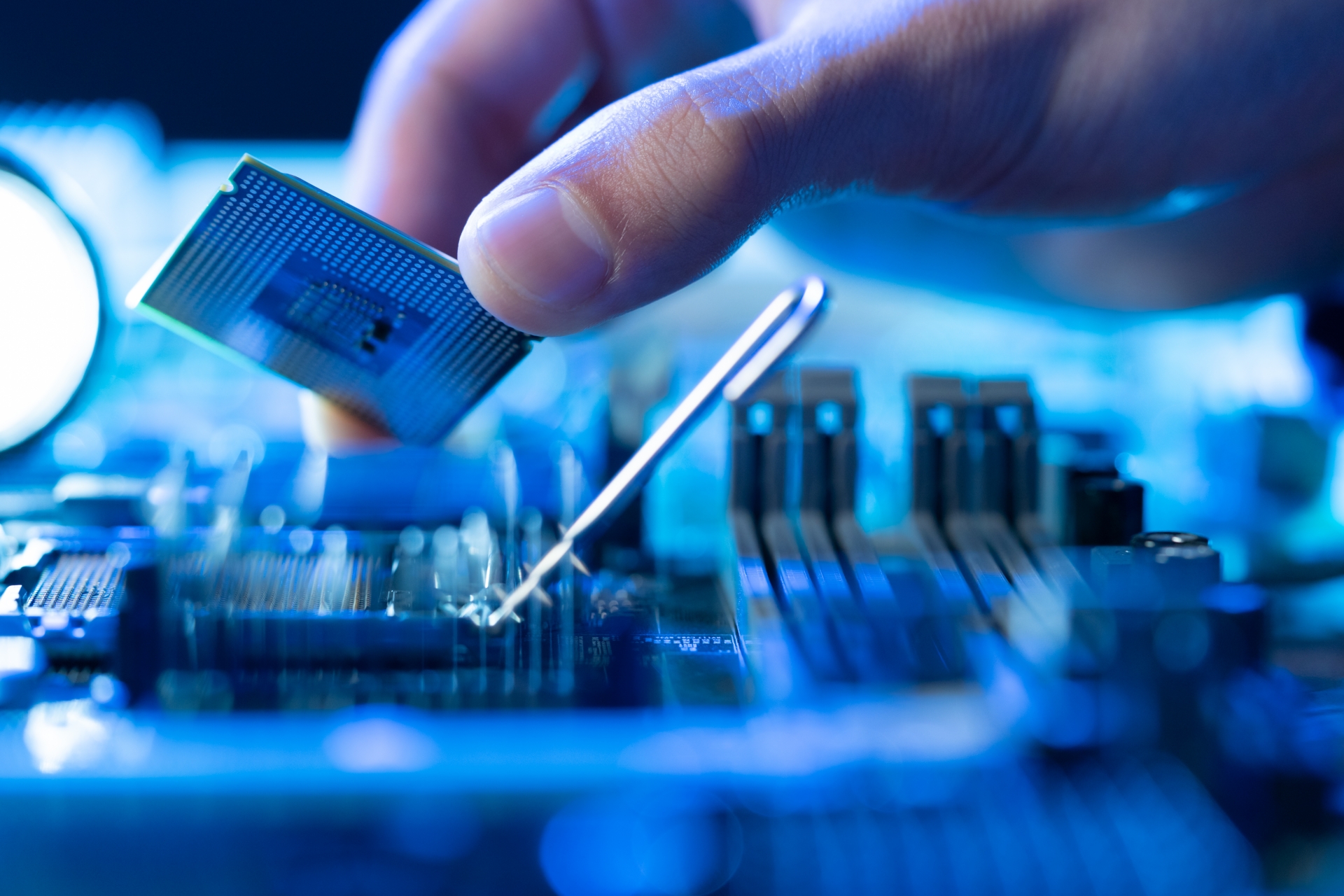

製造業におけるDXとは?

製造業におけるDX(デジタルトランスフォーメーション)とは、AIなどのデジタル技術を活用することで、製造工程のデジタル化や製品、サービスの一元管理による業務効率化や生産力向上を図ることを指します。

製造業においてはアナログ作業が未だに多いために、DX推進を図ることで製造業の成長を後押しできると期待されているために多くの企業から注目されているのです。

製造業においてDXを推進するメリット4選

製造業においてDXを推進するメリットとしてはどのようなものがあるのでしょうか。

上記でも少し触れましたが、ここではより具体的に製造業DXのメリットについて解説します。

メリット1.生産コスト削減

DXを通じた業務最適化は人手の削減によるコストダウンを期待できます。

AIを導入することで、従来人の手で行われていた業務の多くを機械が代わりに行えるようになります。人であればヒューマンエラーはつきものですが、AIであればミスは最小限に抑えることができるため、従業員の労働負荷の軽減や作業の効率化、利益向上にもつながるでしょう。さらに人材不足の解消も期待できます。

メリット2. 生産性の向上

製造業において生産効率の向上を狙う際には、最も優先すべきとされているのがIT技術の導入です。

IT技術を導入することで、工場の生産ラインを含む設備のほとんどを自動化することができるため、大規模な人手の削減、生産効率の向上及び維持が期待できます。

メリット3. 業務の属人化防止

DXの導入を行うことで、技術の個別化を回避するメリットが生まれます。

伝統的な工場環境においては、専門知識やスキルが特定の作業員に集中しているケースがあり、その作業員が欠勤したり退職した際に対応できなくなってしまうため放っておくと思わぬ時に痛手を負うことがあります。

DXにより個人で把握していた業務のデータ化、マニュアル化が可能になるため、個人の技能や経験にかかわらず一定以上の水準で業務ができるようになり、業務の属人化を防止することができるのです。社員の休暇や退職などによって生じる品質や業務効率の低下を抑え、生産ラインの安定化を実現できるでしょう。

メリット4.情報の可視化

IoTなどのデジタル技術を活用してDX化を推進することで、受注からアフターフォローまでの全工程の情報を可視化できます。これにより設備の状況や生産工程に関するデータが一元化できるため、工程上で問題が生じた場合にも迅速に問題点のフィードバックから改善までを的確に行えます。

さらに、全ての情報を可視化することで、物流の最適化や顧客データからの販売予測などの業務効率化もスムーズに行えるようになるため、副産物として新たな技術の開発や新規顧客の開発などに注力できるようになり、企業の発展にもつながるのです。

製造業のDX導入が進まない理由は?

製造業においてDX推進を図るメリットは上記で説明したように様々あります。

しかし、このようなメリットがあるのにも関わらずDX導入が進まない理由は何故なのでしょうか。

具体的には以下の理由があります。

社内のDX理解度が低い

組織内からDX推進の意義が理解されないと、その推進は難しいものとなります。製造業でのDXの推進が業務の負担を増やすものであるという間違った認識を持つ従業員がいるケースもよくあります。

DXを上げることで業務効率が向上し、業績を上げつつも定時で帰れるようになるといった従業員にとってのメリットをわかりやすく伝える必要があるのです。

DXに必要な環境が整備されていない

DXを導入するためには社内のサーバーなどのインフラや組織体制の整備を行う必要があります。

デジタルデータを保存するストレージの管理やセキュリティ対策やインフラの整備など初期の段階で構築する必要があるものが多く、同時に適切な資金計画も求められます。

現行システムの維持に多くのコストを費やしている場合には、DX推進のための新システムやそれに要する人件費の投資が困難になることも多いでしょう。

生産性向上や品質管理の強化を求めるなら、手始めに生産管理システムの導入を検討するのもおすすめです。いきなりすべての工程でDX導入を図るのは難しいので、段階的に導入を進めていきましょう。

DX化に必要な人材が不足している

製造業においては、ITスキルに強い人材が不足しているのが現状です。

そもそも製造業全体が慢性的な人材不足に陥っているため、DXを推進するために必要なデジタル技術に精通している社員を育てにくい状況にあります。

DX推進のためには、外部専門家による研修などの経験やスキルを得る機会を設けることをおすすめします。

DX導入の目的が曖昧

DX導入の目的が曖昧な場合にはDX推進は進まないでしょう。

DXを進めるためには、コスト削減や顧客満足度向上、持続可能な経営など、具体的な企業としてのビジョンが必要不可欠です。明確なビジョンもなくただ技術を導入するだけに留めてしまうとDXによって受けられる様々な恩恵を十分には得られないでしょう。

DXによって何をしたいのかというDXの目的やビジョンを明確にし、それに基づいた具体的な戦略を立て、実行することが重要です。

製造業のDXを成功に導くためのステップ6つ

それでは製造業のDXを成功に導くためにはどうすればいいのでしょうか。

以下のステップを踏むことで、段階的にDXを導入することができます。

ぜひ参考にしてみてください。

1.現状を把握する

まずは自社のデータを収集して分析し、現状を把握しましょう。

現状把握には、業務の担当部署や使用しているデジタルツールなどの業務過程の洗い出しなどが必要です。

データ収集を行うことで現状の業務における課題点を把握でき、目標とのギャップが明確になります。また、収集したデータを分析することで将来の予測やビジネスモデルの創出が図れるために、経験豊富でない社員もデータに基づいた判断ができるようになります。

2. DX導入のビジョンや目的を共有する

次に、DX推進に取り組む目的やビジョンを組織全体で共有しましょう。

企業のビジョンを明確にすることで、従業員の理解や協力を得やすくなるでしょう。

3.DXに精通した人材を確保する

次はDX導入によるビジョン実現に適した体制づくりを行います。

DXに詳しい人材がいないとDX推進は困難になるため、外部の専門家を雇用したり、他の企業とパートナーシップを組むなどして人材を確保しましょう。また、今後のDX推進を見据え、DX推進専門の部署を設けたり外部専門家による研修なども行うことで新人育成も必要に応じて行うと良いでしょう。

ただし、DX専門チームの人数が増えすぎると指示系統が複雑化するためにDXの進行が遅くなる可能性もあるため、適切な人員配置についてもしっかりと考える必要があります。

4.現場とのデータ連携を行う

データは現場の具体的な状況を理解し、改善策を策定するために必要不可欠です。

現場の製造データをリアルタイムで収集・解析することで生産の効率化や品質管理の強化が可能となります。

リアルタイムでデータを収集するためにはIoTの利用が必須とも言えるでしょう。

5.優先順位を定めて業務効率化に取り組む

DXは成果を得やすかったり、導入ハードルが低いものから進めていくことが推奨されています。

機器やツールは一度に全て更新するのが最適だと考えられがちなのですが、慣れないうちに全てを導入するのは困難であるうえに、リスクも伴うため段階的に導入することが大事です。

優先順位は状況が可視化できるものや効果を従業員が実感しやすく費用対効果が高い物から取り組むといいでしょう。

6.導入後の管理も行う

DXは導入したら終わりというわけではなく、その後も継続的に改善を行うことが重要です。

DX導入後に各プロセスに改善があるのかを評価し、目的達成のためには、また更なる業務効率化のためには何を行えばいいのかを考え、また更に業務改善計画を立案・実施・評価するとうPDCAサイクルを回すことこそが理想的なDXの進め方です。

製造業DXの成功事例

製造業でDXを成功させた企業事例は何があるのでしょうか。

ここでは以下の2社を紹介します。

株式会社ブリヂストン

ブリヂストングループは世界最大のシェアを有しているタイヤメーカーです。そしてデジタル技術によりビジネスモデルを抜本的に変革し、4年連続で「デジタルトランスフォーメーション(DX銘柄)2023」に選定されています。

ブリヂストンは「より大きなデータで、より早く、より容易に、より正確に」をモットーに、長年にわたって現場で磨き上げた「リアル」の技術と「デジタル」の融合により、イノベーションの加速を目指している企業です。

DX推進を行うことで、各顧客の運用状況に最適化したタイヤの設計や開発が行えるようになりました。

ブリヂストンのデジタルソリューションツール「BASys」は製造、品質、在庫などに関する情報をリアルタイムで管理し、生産効率と品質向上を図れます。

他にも「Tirematics」と呼ばれるタイヤ空気圧モニタリングシステム(TPMS)で取得したタイヤの空気圧と温度情報、車両位置情報を遠隔で確認することで、迅速なメンテナンスサービスの提供も可能となり、タイヤによるトラブルを未然に防止することを可能としました。

トヨタ自動車

トヨタ自動車は日本を代表する大手自動車メーカーです。

インダストリー4.0や他の業種からの競争への対抗策として工場のIoTに取り組んでいます。

開発部門、市場部門、製造工場がデジタル化を通じて連携し、市場のニーズに対応した高付加価値な製品づくりを目指しており、製造工場や顧客から得たデータをリアルタイムで技術開発職に提供することで、短期間での製品改善を可能にしています。

今後もデジタル化の推進を行い、さらにセキュリティ強化も行うとしています。

【まとめ】製造業でDX推進を行うことで業務効率化が可能に!

いかがだったでしょうか。

この記事では、製造業でDX導入を行うメリットや課題、そして成功するための手順や事例などを解説しました。

製造業はDX化が進んでいない業界ですが、DX推進を進めることで様々な恩恵が得られます。

まずはメリットを従業員に周知するところから始めて、社内の同意を得た後にビジョンや目的を決め、段階的にDX導入を行いましょう。

この記事へのコメントはありません。